Высокие отметки «Акрона»: как устроен «город в городе» и что он предлагает студентам НовГУ

«Отметками» на производстве называют высоту в метрах от земли. Например, работать на 28-ой отметке – значит на высоте 28 метров. И это не предел: самая высокая отметка на «Акроне» — 120 метров.

Вообще, масштабы – это первое, что здесь поражает. На площади около 66 гектаров работают десятки цехов и производств: метанола, аммиака, карбамида, азотной кислоты, нитроаммофоски, амселитры, сухого льда и другие. Есть здесь и мощный железнодорожный узел с парком вагонов и цистерн: более 2200 собственных и более 2500 арендованных.

Предприятие «Акрон», расположенное в Великом Новгороде, производит широкую линейку азотных и сложных удобрений, а также промышленные продукты. Ассортимент включает в себя аммиак, азотные и сложные минеральные удобрения, метанол, формалин, пропиточные смолы, аммиачную селитру, карбамид для приготовления растворов системы очистки выхлопных газов, карбонат кальция, углекислоту и многое другое.

Осуществляются поставки в более чем 50 стран мира.

Под инопланетным куполом

Одно из самых впечатляющих сооружений на производстве карбамида – купольный склад для готовой продукции, или просто «купол». Это постройка высотой 25 метров, диаметром – около 50.

— Купол вмещает порядка 15 тысяч тонн продукции, — рассказывает начальник цеха переработки карбамида Олег Калинкин. — С нашими мощностями мы полностью заполняем его менее чем за четыре дня. Сейчас склад пустой – на данный момент весь имеющийся карбамид отгрузили на поставку.

Так как внутри пусто, нас приглашают зайти в сам купол. Под ним удивительные ощущения – как будто попал то ли на космический корабль, то ли в огромную пещеру. Сплошная серая стена вокруг, сужающаяся кверху. И удваивающее, утраивающее звуки эхо, какого нигде в обычной жизни не услышишь.

Горстки карбамида ещё можно найти на полу – маленькие белые кристаллы, похожие на мелкий град. Их можно потрогать и даже взять в ладонь, но потом обязательно нужно помыть руки, предупреждает начальник цеха: хоть вещество и не опасно, но кожа может отреагировать раздражением.

Из цеха к компьютеру и обратно

Работа в цехах контролируется с центральных пультов управления – ЦПУ. Это зал с десятком компьютеров, на экранах которых можно увидеть производственные помещения и показатели технологических процессов.

Главный здесь – начальник смены, под его руководством работают аппаратчики, дежурный слесарь КИП и дежурный электрик.

— Есть аппаратчики, которые следят за технологическим процессом, за паровыми котлами и паровыработкой, компрессорным оборудованием, — говорит начальник цеха «Аммиак 4» Иван Храбцов. — Все аппаратчики — универсалы: и работают за компьютером, и выполняют обслуживание оборудования на территории. Каждые четыре часа происходит смена: те, кто работал на ЦПУ, отправляются в обход по территории. Те, кто вернулся из обхода, занимают их места. Два-три обхода ежесменно производятся, чтобы проверить состояние насосов, турбин, трубопроводов, реакторов на улице. Если обнаруживаются какие-то неполадки, аппаратчики устраняют их на месте или сообщают начальнику смены.

Помещение ЦПУ спланировано так, чтобы сотрудники в течение смены не уходили далеко и были готовы быстро среагировать при нештатной ситуации. Поэтому рядом с рабочими местами находится всё необходимое: раздевалки и туалеты, комнаты со стиральными машинами и средствами индивидуальной защиты, учебный класс и так далее. Даже еду можно заказать из заводской столовой прямо к рабочему месту: в вестибюле стоит терминал, где можно выбрать из меню блюда на свой вкус. Заказ соберут и в обеденное время привезут к проходной. А стоимость обеда автоматически спишется с заработной платы. Значительную часть стоимости обеда покрывает дотация, которую выделяет предприятие.

Из окон видны расположенные неподалёку две огромные цилиндрические ёмкости для хранения аммиака. Там он находится в жидкой фазе при температуре -32 градуса.

— Здесь предусмотрены все стадии защиты, — рассказывает Иван Храбцов. — Корпус двухслойный, сделан из углеродистой стали и заполнен перлитом и газообразным азотом. На случай разгерметизации есть пеногенерирующие установки, которые свяжут аммиак и не дадут ему разлететься в атмосферу.

Технология не терпит ошибок

От работников предприятия требуется предельная собранность и концентрация, умение быстро и грамотно действовать в любых ситуациях. Чтобы помочь новичку быстрее сориентироваться на производстве, за ним обязательно закрепляется наставник. Это может быть как специалист с большим опытом, так и недавний выпускник, проработавший на «Акроне» несколько лет: главное – знать работу и рабочее место на отлично. В тандеме с наставником молодой специалист будет работать, пока полностью не освоится и не изучит разные технологические цепочки.

— Технология не терпит ошибок, — подчёркивает руководитель отдела по развитию и обучению персонала Светлана Голубева. — Молодёжь мы учим работать осознанно и ответственно. Нужно приучить себя к дисциплине, к особому распорядку, по которому живёт завод. Производство у нас круглосуточное, технологический персонал должен приходить на смену вовремя. Есть требование по работе в спецодежде и спецобуви – девушки, особенно, должны быть к этому готовы. Наша задача – помочь молодым людям адаптироваться и приступить к самостоятельной работе как можно раньше.

Занимательная химия и стипендии для лучших

«Как можно раньше» — это не просто слова. Профориентацией «Акрон» начинает заниматься с детьми ещё со школьной скамьи. У предприятия есть грантовая программа для учителей физики, химии и математики, поощряются победители школьных олимпиад по профильным предметам. Стараются заинтересовать детей в период «семейных заездов» на базу отдыха «Аврора» и профориентационных смен центре отдыха «Радуга». Дети могут посмотреть и принять участие в химических опытах.

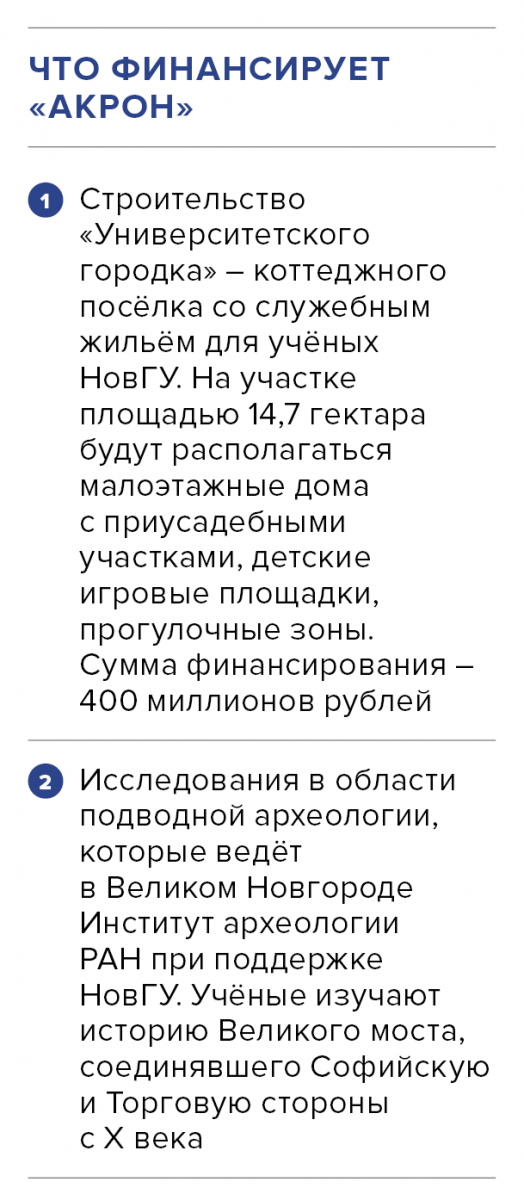

Существуют на «Акроне» и стипендии для студентов. Заключив договор с «Акроном», студент получает персональную стипендию и гарантированную практику на предприятии, а после окончания обучения должен выбрать «Акрон» в качестве первого работодателя и проработать здесь определённое время. Руководители предприятия не устают повторять: чем раньше студент начнёт работать на производстве, тем легче пройдёт адаптация после окончания вуза или колледжа.

Цифровые двойники, мобильные обходчики

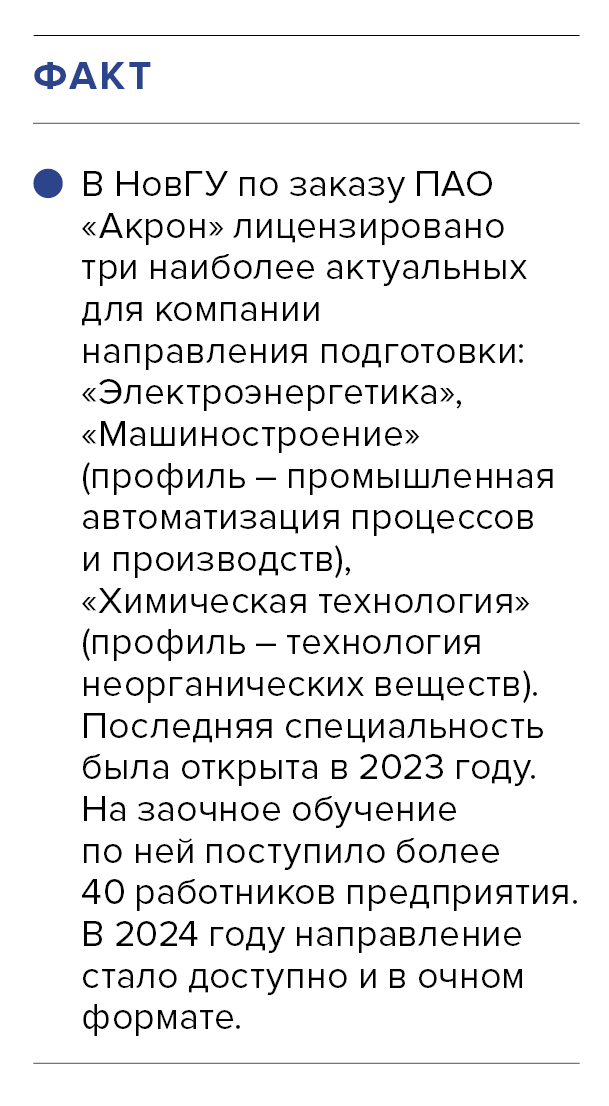

Студенты НовГУ приходят на «Акрон» на стажировки и практики. В свою очередь, сотрудники предприятия проходят в университете курсы повышения квалификации.

— Компетенции и навыки, которыми обладают сотрудники нашей Передовой инженерной школы, очень востребованы, — говорит заведующий лабораторией «Технологии информационного моделирования» НовГУ Кирилл Вареник. — Это разработка и производство модулей электроники и радиоавтоматики, разработка моделей с использованием систем дополненной и виртуальной реальности и информационное моделирование. Наши исследования помогают сотрудникам предприятия повысить свою эффективность.

«Акрон» является индустриальным партнёром ПИШ НовГУ. Один из наиболее значимых совместных проектов — создание распределённых систем управления технологическими процессами предприятия. В лаборатории «Информационные системы управления производством» разрабатываются мобильные обходчики, системы для сбора данных с различных устройств и дальнейшей их обработки.

Сотрудники лаборатории «Виртуальная и дополненная реальность» работают над созданием цифрового двойника производства. С его помощью можно будет в режиме реального времени удалённо следить за показаниями приборов. Кроме того, виртуальная реальность даёт возможность моделировать различные внештатные ситуации и отрабатывать их устранение.

Фото пресс-служба ПАО «Акрон»

Подпишитесь на рассылку

Нажимая на кнопку Вы принимаете соглашение об обработке персональных данных

на главные обновления!

Материалы по теме